اجزای اصلی سازه فولادی، ستون های فولادی H شکل، تیرها و مهاربندی ها هستند.تغییر شکل جوش اغلب از سه روش تصحیح شعله زیر استفاده می کند: (1) روش گرمایش خطی.(2) روش گرمایش نقطه ای؛(3) روش گرمایش مثلثی.

1. درجه حرارت را اصلاح کنید

دمای گرمایش در هنگام اصلاح شعله (ساخته شده از فولاد ملایم) در زیر آمده است.

تصحیح دمای پایین 500 درجه ~ 600 درجه روش خنک کننده: آب

اصلاح دمای متوسط 600 درجه ~ 700 درجه روش خنک کننده: هوا و آب

تصحیح دمای بالا 700 درجه ~ 800 درجه روش خنک کننده: هوا

اقدامات احتیاطی: دمای حرارت دادن نباید در زمانی که تصحیح شعله خیلی زیاد است زیاد باشد و خیلی زیاد باعث شکننده شدن فلز می شود و بر چقرمگی ضربه تأثیر می گذارد.16Mn را نمی توان با آب در طول اصلاح دمای بالا خنک کرد، از جمله فولادهایی با ضخامت بیشتر یا تمایل به سخت شدن.

2. روش تصحیح

2.1 تغییر شکل زاویه ای صفحه فلنج

تغییر شکل ستون های فولادی H شکل، تیرها و زوایای تکیه گاه را اصلاح کنید.در صفحه فلنج (خارج از جوش تراز) گرمایش خطی طولی (دمای گرمایش زیر 650 درجه کنترل می شود)، توجه کنید که محدوده گرمایش از محدوده کنترل شده توسط دو پایه جوش تجاوز نمی کند، بنابراین از خنک کننده آب استفاده نکنید.هنگام گرم کردن در خط، توجه کنید: (1) نباید به طور مکرر در همان موقعیت گرم شود.(2) در طول گرم شدن آب ندهید.

2.2 قوس بالا و انحراف پایین و تغییر شکل خمشی

(1) روی صفحه فلنج، روبروی جوش طولی، از وسط تا دو سر گرمایش خطی، می توانید تغییر شکل خمشی را اصلاح کنید.برای جلوگیری از تغییر شکل خمشی و پیچشی، دو تسمه گرمایش به طور همزمان انجام می شود.می توان از اصلاح دمای پایین یا اصلاح دمای متوسط استفاده کرد.این روش برای کاهش تنش در جوش مفید است، اما این روش همزمان با انقباض طولی، انقباض جانبی زیادی دارد که تسلط بر آن دشوارتر است.

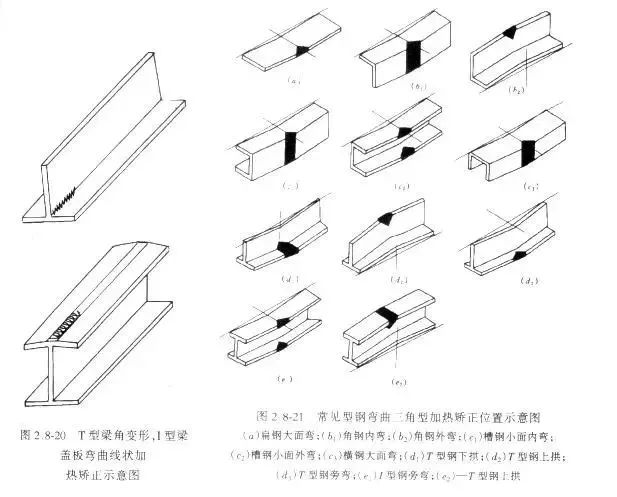

(2) گرمایش خطی روی صفحه فلنج و گرمایش مثلثی روی وب.از این روش برای اصلاح تغییر شکل خمشی ستون ها، تیرها، مهاربندها استفاده کنید، اثر قابل توجه است، عرض گرمایش خطی افقی معمولاً 20-90 میلی متر است، ضخامت صفحه ساعتی است، عرض گرمایش باید باریک تر باشد، و فرآیند گرمایش باید از وسط عرض به دو طرف کشیده شود.گرمایش خطی بهتر است توسط دو نفر به طور همزمان انجام شود و سپس عرض مثلث مثلث نباید از 2 برابر ضخامت صفحه تجاوز کند و پایین مثلث برابر با عرض گرمایش خطی بال مربوطه است. بشقابمثلث حرارتی از بالا شروع می شود و سپس از مرکز به طرفین گسترش می یابد و لایه به لایه تا انتهای مثلث گرم می شود.هنگام گرم کردن وب، دما نباید خیلی بالا باشد، در غیر این صورت باعث تغییر شکل فرورفتگی می شود و تعمیر آن دشوار است.

توجه: روش گرمایش مثلث فوق برای اصلاح خمیدگی جانبی قطعه نیز قابل اعمال است.هنگام گرم کردن باید از اصلاح دمای متوسط استفاده شود و آبیاری کمتر باشد.

(3) تغییر شکل موجی ستون ها، تیرها و تارهای پشتیبانی

برای اصلاح تغییر شکل موج ابتدا باید قله های برآمده را پیدا کرده و از روش گرمایش نقطه ای با چکش دستی برای اصلاح استفاده کنیم.قطر نقطه گرمایش به طور کلی 50 ~ 90 میلی متر است، زمانی که ضخامت صفحه فولادی یا ناحیه موج دار زیاد است، قطر نیز باید بزرگ شود، که می توان آن را فشار داد d = (4δ + 10) میلی متر (d قطر است. از نقطه گرمایش؛ δ ضخامت صفحه است) برای محاسبه مقدار گرمایش محاسبه می شود.توری به صورت مارپیچ از اوج موج حرکت می کند و در دمای متوسط اصلاح می شود.هنگامی که دما به 600 تا 700 درجه رسید، چکش را در لبه منطقه گرمایش قرار می دهند و سپس از پتک برای ضربه زدن به چکش استفاده می شود تا فلز منطقه گرما فشرده شود و انقباض خنک کننده صاف شود.در طول اصلاح باید از تنش انقباض بیش از حد اجتناب شود.پس از اصلاح یک نقطه، نقطه اوج دوم مانند بالا گرم می شود.برای افزایش سرعت خنک کننده، فولاد Q235 را می توان با آب خنک کرد.این روش اصلاحی متعلق به روش گرمایش نقطهای است و توزیع نقاط گرمایش میتواند به صورت نقطههای متراکم آلویی شکل یا زنجیرهای باشد.مراقب باشید از 750 درجه تجاوز نکنید.

روش های اصلاحی برای جوش فیله

جوش فیله

بخش 5.23 از نسخه 2015 AWS D1.1 به مقررات مربوط به پروفیل های جوشی قابل قبول و غیرقابل قبول می پردازد.هنگامی که اندازه جوش فیله به دلیل سهل انگاری بیش از حد بزرگ باشد، مقررات پروفیل جوش ذکر شده در بخش 5.23 به اشتباه درک می شود.با توجه به انجمن سازه های فولادی آمریکا، با فرض اینکه فلز جوش اضافی در استفاده از انتهای عضو تداخلی ایجاد نمی کند، بدون اصلاح جوش فیله، ممکن است باعث ایجاد لبه های زاویه ای جوش فیله (چه در یک طرف یا هر دو طرف) شود. ) بیش از اندازه باشد.تلاش برای حذف فلز اضافی جوش که در بالا توضیح داده شد ممکن است منجر به انقباض، تغییر شکل و/یا پارگی جوش شود.رسیدگی به شکل جوش فیله باید از الزامات مربوطه مندرج در بخش 5.23.1 نسخه 2015 AWS D1.1 پیروی کند.

شرایط مونتاژ قابل قبول برای تشکیل اتصال گوشه چیست؟بخش 5.22.1 نسخه 2015 AWS D1.1 بیان میکند که فاصله ریشه مجاز بدون تغییر نمیتواند از 1.59 میلیمتر (1/16 اینچ) تجاوز کند.به طور کلی، اگر اندازه جوش با افزایش فضای ریشه افزایش یابد یا ثابت شده باشد که زاویه مقعر موثر مورد نیاز به دست می آید، شکاف ریشه مجاز بیش از 4.76 میلی متر (3/16 اینچ) در نظر گرفته نمی شود.برای ضخامتهای بیش از 76.2 میلیمتر (3 اینچ) برای صفحات فولادی، مقدار مجاز فاصله ریشه 7.94 میلیمتر (5/16 اینچ) هنگام استفاده از پدهای مناسب است.

زمان ارسال: ژوئن-06-2022